热门关键词: 大型液压站 固定设备液压系统 液压元件采购 非标液压系统 非标液压系统生产厂家

选择控制阀的依据是系统的最高压力和通过阀的实际流量以及阀的操纵、安装方式等,需要注意的问题是:

1、通过阀的实际流量(不是按泵的流量)是选择阀的主要参数之一,不可确定过小。若通过阀的实际流量确定小了,将导致阀的规格(容量)选得偏小,使阀的局部压力损失过大,引起油温过高等后果,严重时会造成液压系统不能正常工作。

2、控制阀的使用压力、流量,不要超过其额定值。如流量控制阀的使用压力、流食超过了其额定值,就易引起液压卡紧和液动力,对控制阀工作品质产生不良影响。

3、避免节流阀、调速阀的最小稳定流量不符合要求。节流阀和调速阀的最小稳定流量,关系着执行元件的最低工作速度是否能实现,故不可忽视。要保证调速阀对流量(即对执行元件的速度)的控制精度,需要保证一定的压差。普通调速阀,其压差不应小于0.5MPa;高精度调速阀,其压差高达1MPa。另外,环境温度变化比较大时,应选用带温度补偿的调速阀。

4、不要忽略普通调速阀起动时的流量跳跃现象。这种流量跳跃现象,会影响执行元件速度的平稳性。为此,应采取相应的增施。

5、避免将溢流节流阀装在执行机构的回油路上。溢流节流阀中的节流阀其进出口的压差与作用在溢流阀阀芯上的弹簧力平衡,该弹簧是个较弱的弹簧,若将溢流节流阀用于执行机构的回油路上,其出口必然通油箱,亦即溢流节流阀的弹簧腔通油箱。此时假若负载减小,滋流节流阀的进口压力就要增加,该压力很容易克服弹簧力,使进人溢流节流阀的油主要经溢流节流阀中的溢流阀口流回油箱,而不能再由节流阀来控制。

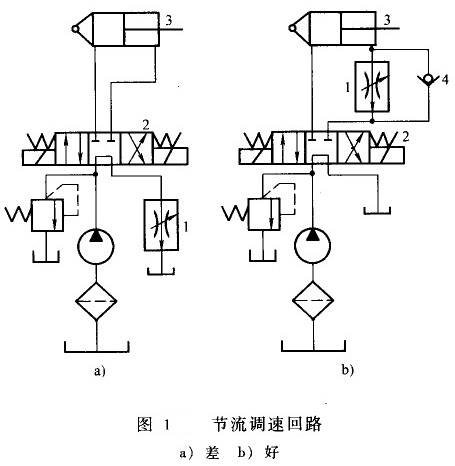

6、避免节流调速回路中的调速元件在回路中位置不当,使油温偏高。如图1a所示系统,工作一段时间后,油液温升过高,影响系统正常工作,其原因为:①液压缸3处于停止位置时,系统没有卸荷,泵输出的压力油全部通过阀2中位和阀1流回油箱,损失的压力能转换为热量,使油温升高;②液压缸3回程时,阀2右位,回油也要经阀1回油箱,其节流损失使油温升高,这说明在设计出口节流调速回路时,应设置好节流调速元件的位置,将系统改为图1b所示的形式,在液压缸的出油口与电磁换向阀之间安置调速阀,并增一个单向阀4,使其与调速阀并联,使快退时进油路经单向阀直接进人液压缸有杆腔,实现快退动作行程,可避免油液温升过高。

7、避免通过同步阀的实际流量较之其额定流量小得太多。设计同步阀(分流阀)时,规定了其额定流量和相对分流误差等参数,相对分流误差和同步阀的人口流量的平方成反比,如果实际流量偏小,将使相对分流误差大大增加。

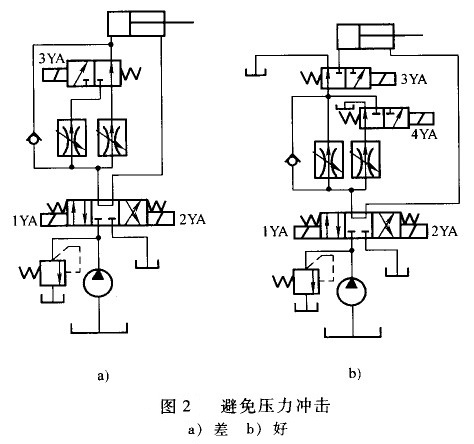

8、不要忽略调速阀流量瞬间跳跃导致的压力冲击。图2a所示是某一专用机床液压系统二次进给回路,它实现一工进。二工进一快退。停止的动作循环。在由一工进向二工进快速换接时,液压缸产生较大冲击,这是调速阀压力补偿机构在开始工作时发生流量的跳跃现象引起的。在图2b所示回路中增加了一个二位三通电磁换向阀1,不难看出,调速阀在速度换接时总有压力油通过,避免了液压冲击的发生。

9、避免流量阀结构不合理导致调节手轮费力。流量阀是在调节手轮和复位弹簧作用下,使阀芯在阀体内移动,从而改变节流口的大小,调节流量。如果流量阀结构不合理,导致漏油、节流口阻塞或阀芯卡住,调节手轮要克服其他阻力(包括液压力、摩擦力等),从而使调节手轮费力。

10、避免累计误差不能消除导致分流阀同步回路不同步。因缸径的制造误差,使得在各个支路流量相同时缸的行程仍有误差,并且长行程的累积误差不能消除而导致分流阀同步回路不同步。可以通过将多液压缸机械刚性连接,使液压油通过分流阀达到合理分配,自动调节而达到同步,此方法主要使用于负载不太大的场合。

11、单向节流阀在连接管路时不要忽略其方向性(即进出油口)。

大兰液压厂家 有着强大的售后服务体系,免费为您提供维护服务,行业首推所有液压配件质保450天,技术团队随时提供指导,全国32个服务网点24小时快速响应。欢迎拨打电话:0757-82802080。

-----责任编辑:大兰企划部

http://www.yyxt88.com( 大兰液压)