热门关键词: 大型液压站 固定设备液压系统 液压元件采购 非标液压系统 非标液压系统生产厂家

液压进给组合机床经常出现这样一种现象:快速进刀速度正常,开始加工时工作台就停止不前。这种“无工进”现象由多种原因造成。液压系统的故障牵涉面广,主要的可能原因有:切削力大;液压泵内泄;溢流阀内部零件卡住、损坏或弹簧疲劳;执行控制元件(方向阀,流量阀等)内部零件磨损或卡死及检修装配失误;执行元件内部零件磨损造成内漏;系统外漏油严重;液压缸因密封件挤进缸壁引起执行件阻力增大等。在设备的初期故障和偶发故障期内,上述原因只可能有一种,两种以上原因的概率很小。

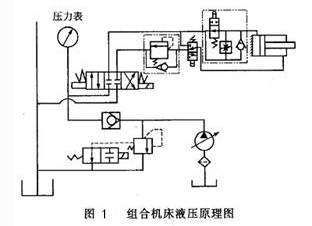

组合机床液压系统(图1)中,各种元件和辅助装置的机构及油液均封闭在液压站及管道和执行元件内,不像机械故障那样直观,而且测量也不如电器问题方便,不易直接判断。如果先从液压站逐一检查,维修起来非常困难,不但找不到原因,还会因盲目拆卸元件,造成新的故障。以下是按逐项排除方式快速诊断“无工进”故障的方法。

1、工进切削力大

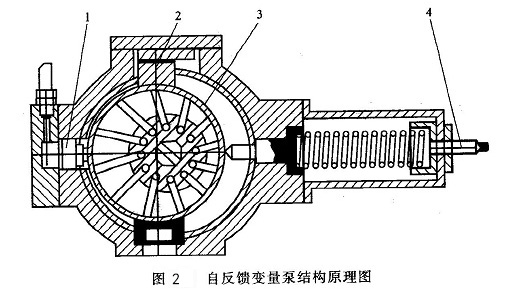

这类问题的原因主要是刀具磨损,锋利度不够,或零件材质不均匀,有硬点存在,特别是铸造毛坯夹杂硬点很多。因为很多组合机床为满足加工要求的“快进大流量、小压力,工进小流量、大压力”需要,基本都采用如图2所示的自反馈变量泵。当工进切削力增大时,液压系统压力增大。柱塞(件1)在反馈液压油的作用下推动定子(件3)向右运动,直至定子与转子同心、无流量输出,从而进油管路无流量,滑台停止。可以从加工产生的声音是否异常来判断这种情况,也可观察液压系统压力表读数是否超过泵的额定压力。解决这种问题简单的办法就是检查更换质量好的刀具,或测试毛坯硬度、改善毛坯铸造质量。

2、液压泵内泄

当油温过高时,液压油黏度下降,泵端盖螺钉松动或转子与端盖间隙因磨损增大均可造成液压泵内泄,不能输出压力油,从而无工进。

造成油温升高的原因很多,最主要的是液压泵不变量。当滚柱(件2)由于磨损而卡死时,或者配油盘与定子圈压死,反馈液压油推不动定子,则无法实现变量,致使大量压力油经溢流阀流回油箱,造成液压功率损失,产生大量热能使温度升高。判断泵是否变量的方法是:首先开动液压泵,在系统不卸荷的情况下慢慢升高安全阀的压力,同时观察压力表,若泵变量不好,则系统压力一直升高,可能超过泵的额定压力(6.3MPa)的数值。造成油温升高的另一种原因是系统压力调整不当。为防止液压系统压力过高而损坏元件,系统中设置了溢流阀,它的压力一般低于泵压0.2~0.3MPa。但若溢流阀低于变量泵的最大压力太多时,在“工进”时便有大量液压油经溢流阀流回油箱,使油发热。

综上所述,解决油温高的问题要从检修液压泵和调整系统压力着手。可以打开泵的泄油管看泄漏是否很大来判断液压泵有无内泄。如果以上工作都做了,内泄依然很大,就要换成黏度较高的液压油,特别是夏季。

3、液压缸及外管路泄漏

当液压缸及外管路泄漏时系统压力建立不起来,无法实现工进。特别是液压缸内泄,比较隐蔽,不易发现。可以使工作台停在最后位置,打开向后的回油管,用手捅向后的换向阀,看是否有油流出,如有则是内漏。再就是看看液压缸内部阻力是否很大。液压缸阻力一般是由于油温高使活塞上的密封圈或液压缸端盖密封活塞杆的油封老化、变形、变软,挤进活塞与缸壁、活塞杆与端盖孔之间,产生巨大的摩擦力,抵消了一部分液压力,从而无法克服工进吃刀力,工作台不工进。此时可以看快进时的压力表读数,如果快进压力很大,说明缸内阻力很大;也可拆开油管,松开滑台压板,撬动滑台,如果感觉非常沉重,即可判断缸内阻力很大。若已确认是这种现象,就要拆开液压缸检查,更换密封圈。

大兰液压厂家 有着强大的售后服务体系,免费为您提供维护服务,行业首推所有液压配件质保450天,技术团队随时提供指导,全国32个服务网点24小时快速响应。欢迎拨打电话:0757-82802080。

-----责任编辑:大兰企划部

http://www.yyxt88.com( 大兰液压)转载请注明出处