热门关键词: 大型液压站 固定设备液压系统 液压元件采购 非标液压系统 非标液压系统生产厂家

本文大兰液压小编给大家总结下叉车液压的故障诊断及排除方法。

1、叉车起升货物后货叉自动缓慢下滑

根据叉车液压系统 工作原理,导致货物缓慢下滑的原因:一是提升滑阀阀体与阀杆磨损,配合间隙变大,在重力作用下的压力油通过滑阀的间隙流回油箱,造成提升缸下腔油压不足,使货叉缓慢降落;二是提升缸活塞密封性变差,高压油通过密封圈渗漏至提升缸上腔并与低压油相通,造成货叉缓慢下滑。

诊断故障原因的方法是:将提升缸上部回油管与油箱连接的一端拆掉,操纵起升阀杆提升货物,在提升过程中观察回油管中是否有油流出,若有油流出,说明活塞密封圈密封不良;若无油流出,则说明此故障由起升换向阀引起。

排除方法:拆解提升缸,检查密封圈是否有过度磨损、老化、刮伤、唇边翻起等现象,若有,一律更换;若缸体内壁或活塞杆表面有轻微划伤、凹坑、麻点或锈蚀,可用细砂纸或油石加润滑油手工轻轻研磨即可;若损坏情况严重,应更换新件。对起升换向阀的修复,应视阀体和阀杆的磨损情况而定,若配合表面磨损严重,应更换新品;有条件时,可对阀杆或阀孔进行镀铬、精磨、铰削或抛光工艺处理,使其配合间隙达到规定值。

2、门架及货物处于后倾位置时门架自动缓慢前倾

该故障的原因与前者类似:一种可能原因是倾斜滑阀阀体与阀杆磨损,配合间隙超差,使系统产生轻微泄压现象;另一种可能原因是倾斜缸活塞密封圈性能变差。

判断故障所在部位的常用方法:拆掉连接倾斜缸无杆腔一端的油管,排净管内液压油;操纵手柄使门架和货物保持后倾状态,仔细观察已拆下的管口是否有油流出;若管口有微量的油流出,说明倾斜缸活塞密封圈密封不良,压力油从有杆腔不断地窜入无杆腔;若无油流出,可用手堵住管口,若感觉有内吸现象(在货物重力的推动下,活塞及活塞杆前移,倾斜缸无杆腔会出现负压),则说明故障由倾斜滑阀引起。

排除方法:同前者方法一样,若倾斜缸活塞密封圈泄漏,更换即可;对倾斜换向阀,,应视磨损情况进行更换或修复。

3、推动升降滑阀时货又及货物下降速度过慢

由液压系统工作原理可知,货物及货叉架的降落是在其自重作用下,使活塞下面的油经提升缸底部切断阀流出,再经限速阀控制速度后通过换向阀流回油箱。货叉及货物的下降速度要求为300~600mm/s,限速阀弹簧压力根据设计而定,一般不必进行调整;货叉下落速度过慢,多数由切断阀的滑阀发卡引起,因此,对切断阀进行清洗检修后故障即可排除。

需要说明的是,有的修理工在排除此类故障时为求简便,通常是去掉切断阀,以减少油的流动阻力,实际上这是一种错误的做法。

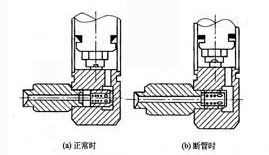

切断阀,也叫防爆阀,它的作用是,当货物起升到一定的高度后,若高压胶管突然意外破裂,该阀可防止货物急速下降。上图所示为来自起升缸的油通过切断滑阀时,滑阀周围的油孔使两腔产生压力差,当此压力差小于弹簧弹力时,滑阀不动作;若高压胶管意外破裂,将形成很大的压力差,使滑阀移动堵住其周围的油孔,只允许少量的油流过滑阀端部的小孔,使货叉缓慢下降。

4、起重无力或不能起重

引起叉车起重无力的原因很多,除发动机动力不足、液压系统管路泄漏、液压油变质的因素外,一般引起该故障的原因可能有三种情况:多路换向阀组内的安全阀压力不足、齿轮泵失效或液压油温度过高。

多路换向阀组内的安全阀压力不足,多是由于安全阀内的弹簧弹力变弱所致,结果使系统压力降低,导致压力油直接通过安全阀流回油箱。处理方法是,调整弹簧压力或更换安全阀;当齿轮泵长时间使用后,泵体内壁与齿顶圆的间隙变大、齿轮端面磨损、泵壳体变形等,都会导致齿轮泵效率降低,应更换新泵;若系统中进入空气,当液压油快速运动时会产生大量气泡,使液压油油温升高,解决方法是补加液压油、拧紧液压系统松动的管路接头。

大兰液压厂家 有着强大的售后服务体系,免费为您提供维护服务,行业首推所有液压配件质保450天,技术团队随时提供指导,全国32个服务网点24小时快速响应。欢迎拨打电话:0757-82802080。

-----责任编辑:大兰企划部

http://www.yyxt88.com( 大兰液压)转载请注明出处